Nous sommes en 1946, à Valence, dans la province piémontaise d’Alexandrie. Un petit atelier dirigé par le jeune Gino Amisano produit des selles et des casques légers en cuir pour le cyclisme. La région compte de nombreux fabricants de chaussures qui travaillent ce matériau, et la passion pour le cyclisme est forte après la Seconde Guerre mondiale. Après une année de travail, Amisano décide de se consacrer au monde des moteurs, un secteur en pleine expansion. Il commence à produire des couvertures de selles pour les Vespe et les Lambrette, puis passe aux casques. C’est ainsi que naît AGV, acronyme d’Amisano Gino Valenza.

Oui, parce que les premiers casques, qui sont encore rares, sont réalisés en cuir, à la main et sur les moules de têtes couramment utilisés pour façonner les chapeaux. Une production artisanale qui, au début, n’atteint pas dix unités par semaine. Mais c’est un point de départ important, celui d’une réalité destinée à innover et à devenir une référence mondiale en l’espace de quelques décennies.

Après une courte période consacrée aux fibres vulcanisées, tissus imprégnés d’une résine particulière et durcis avec un catalyseur, en 1954 arrive le premier casque italien réalisé en un matériau moderne : le « saladier » AGV en fibre de verre kérisée, du nom du processus auquel il a été soumis.

La fibre de verre AGV, et son célèbre slogan « la fibre Kappa qui casse tout », s’impose rapidement comme un matériau plus sûr et plus léger que le cuir et autres, qui sont rapidement remplacés. Quelques années plus tard encore arrive le jet, plus couvrant et protecteur que le saladier. En 1967 le premier casque intégral européen, présenté également par AGV et proposé immédiatement aux meilleurs pilotes du championnat du monde, voit le jour. Giacomo Agostini est le premier ambassadeur du casque intégral, et c’est de là et de son casque tricolore que commence un développement qui se poursuit sans relâche encore aujourd’hui.

Si, à l’époque du saladier en cuir, le seul fait de posséder un casque était un luxe, ainsi qu’un signe de prévoyance, aujourd’hui nous sommes arrivés au point de distinguer non seulement différents casques selon différentes utilisations, mais aussi de différencier les matériaux par type d’utilisation.

Alors que seule la fibre de verre était disponible dans les années soixante, au moins trois matériaux différents sont aujourd’hui utilisables pour la fabrication des calottes : la fibre de carbone pure, les fibres composites et la thermoplastique à haute résistance. Chacun de ces matériaux tend à lui seul à identifier le type de casque auquel nous avons affaire.

Il est nécessaire de souligner qu’aujourd’hui, la différence entre les casques réside, précisément, dans le matériau avec lequel est construite la calotte, chargé de disperser la force des impacts sur la plus grande zone possible et de résister à la perforation. À l’intérieur de celle-ci, dans tous les casques se trouve une épaisse couche de polystyrène expansé, le fameux EPS, ce matériau capable d’absorber l’énergie des impacts en se comprimant de manière irréversible.

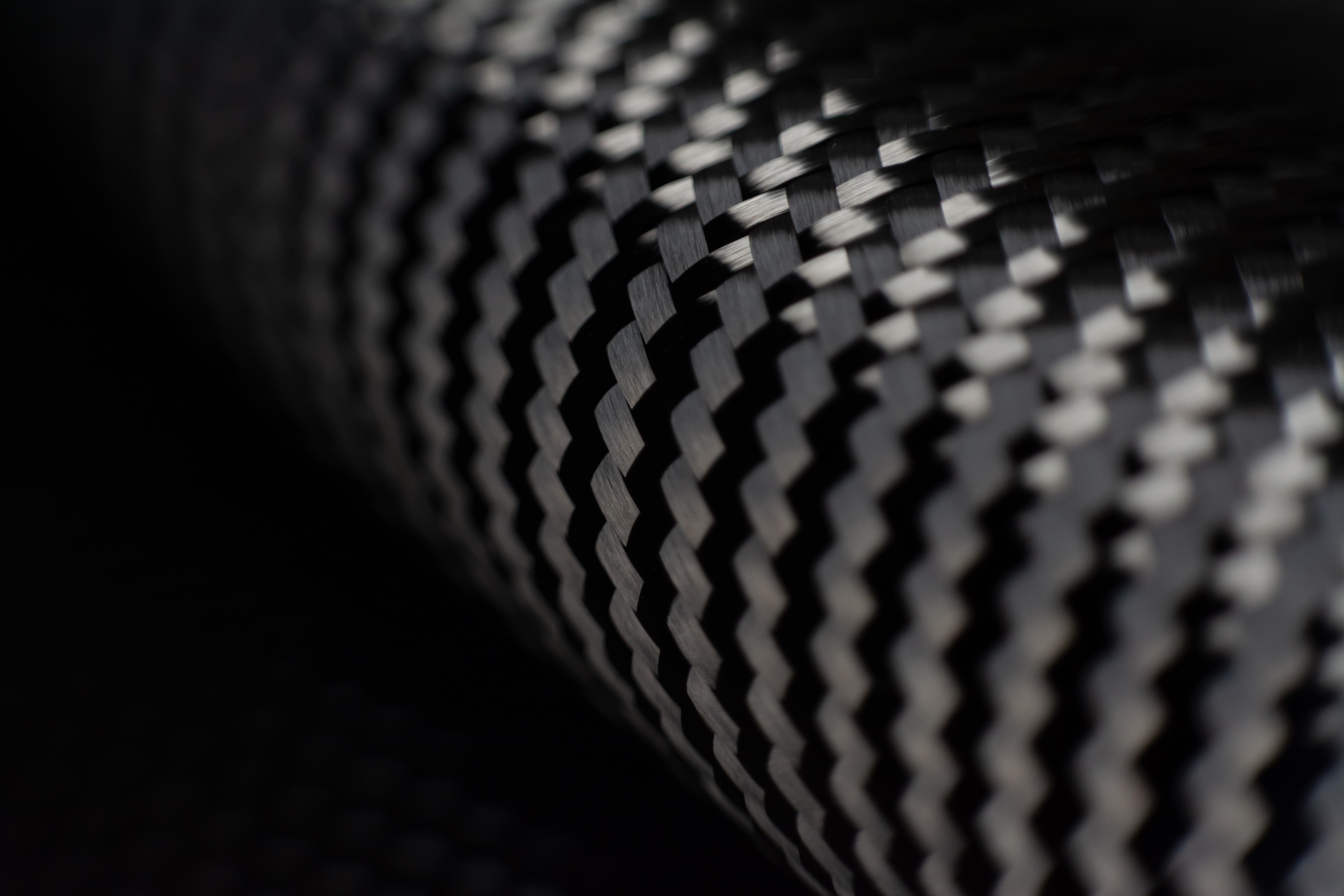

La fibre de carbone, le matériau le plus recherché et prisé aux propriétés inégalées. Les calottes en carbone sont le résultat d’un processus minutieux d’assemblage de filaments composés d’atomes de carbone et d’une matrice, une résine dont le but est de maintenir les fibres en place, afin qu’elles conservent la bonne direction dans l’absorption des impacts, la protection des fibres et le maintien naturel de la forme du casque. Il faut souligner que tout matériau ou toute structure constituée de deux éléments ou plus doit être classé(e) comme composite. La fibre de carbone couplée à la résine époxy relève donc de cette nomenclature, généralement utilisée pour identifier différentes fibres, telles que les fibres d’aramide et de verre.

L’une des principales qualités de la fibre de carbone est la résistance mécanique élevée, donc la capacité de résister aux efforts de différents types sans se casser. Les propriétés de ce matériau permettent d’obtenir une sécurité maximale avec des épaisseurs réduites, le poids est donc extrêmement réduit. Le carbone est utilisé dans la fabrication de produits haut de gamme, souvent dédiés aux courses sur piste, mais pas seulement. La légèreté en fait également le meilleur choix pour les casques de tourisme longue distance et tout-terrain.

Les casques de course AGV, par exemple, sont conçus pour offrir une performance maximale sur le circuit, pour offrir au pilote et à l’amateur la même protection et les mêmes performances. Un environnement extrême comme la piste, avec ses vitesses souvent supérieures à 300 kilomètres à l’heure et des contraintes qui ne peuvent être observées ailleurs, exige nécessairement l’utilisation de matériaux aux propriétés excellentes : voilà la raison d’être des casques en fibre de carbone.

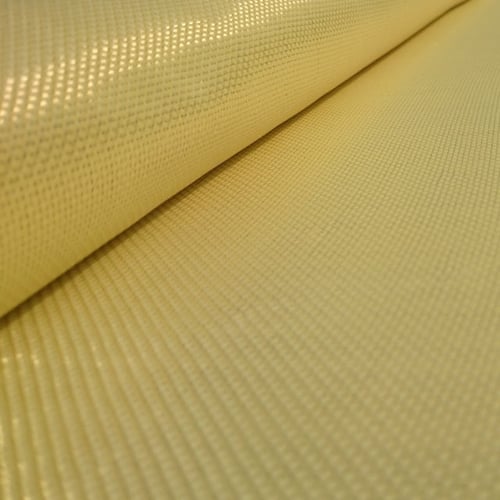

Comme expliqué ci-dessus, chaque calotte en fibre est en fait une calotte en matériau composite. Quand on parle de fibres composites, cependant, on a tendance à identifier les fibres mixtes, pas pures comme celle à 100 % en carbone. L’une des plus utilisées est la fibre d’aramide : grâce à son excellente résistance à la traction et à la rupture, elle est utilisée entre autres dans la fabrication des gilets pare-balles. La fibre d’aramide prise individuellement est très élastique, il est donc nécessaire de la mélanger à d’autres fibres, telles que le carbone et le verre, pour donner la bonne résistance au produit final.

Les fibres composites en général, mélangées entres elles, donnent également vie à des calottes sûres et légères, mais les épaisseurs requises sont légèrement supérieures aux calottes en fibre de carbone pure et ont un poids spécifique supérieur.

La grande qualité de ces matériaux, qui entraîne leur utilisation à grande échelle, permet de réaliser des produits haut de gamme à un prix final plus abordable, par rapport aux frères aînés en fibre de carbone pure. La plupart des casques de sport, de tourisme, tout-terrain et urbains haut de gamme sont fabriqués de cette façon.

Le dernier matériau que nous examinons est celui qui, pour presque tout le monde, a signifié l’entrée dans le monde des motos. Quel objet plus emblématique que notre premier casque ? Et notre premier casque n’était probablement pas un haut de gamme en carbone développé en MotoGP™.

L’ABS, résine thermoplastique haute résistance, est de loin le matériau le plus populaire dans tous les segments, capable de donner vie à des produits sûrs, fiables et durables. Comparé aux différentes fibres, elle pèche un peu en termes de poids, mais a le grand avantage d’être facilement usinée, permettant une réalisation plus facile.

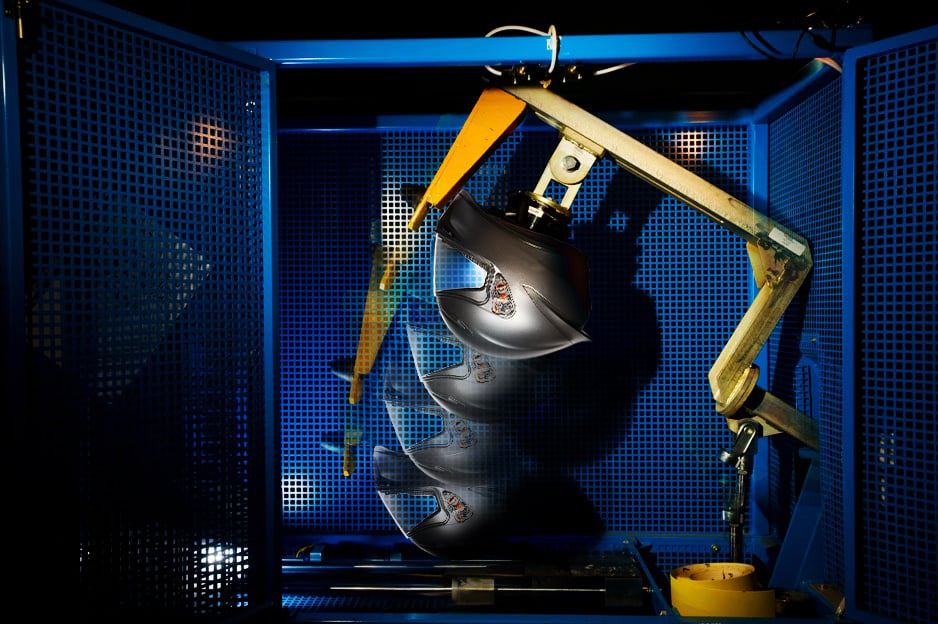

Entre les casques en fibre et les casques en matière plastique, la complexité de fabrication change considérablement. Dans le cas du casque en fibre, le processus requiert l’utilisation de moules qui produisent la calotte « fermée ». Les ouvertures (visières, prises d’air et perforations) sont réalisées au moyen de jets d’eau à très haute pression. Les calottes en ABS sont réalisées en revanche par injection de résine coulée directement dans les moules, qui restituent la calotte finie, prête pour les phases d’assemblage suivantes.

Pour une utilisation urbaine ou touristique à courte et moyenne distance, les casques en résine thermoplastique sont sans aucun doute un bon choix, en particulier pour ceux qui sont novices ou ceux qui ne recherchent pas de poids plume et de performances de course. Il convient également de rappeler que les casques de toute la gamme, du haut au bas de gamme, bénéficient à long terme du développement mené par les pilotes professionnels, tant en termes de protection, par exemple avec des études sur l’amplitude du champ de vision, que des performances, comme l’aérodynamique.

Carbone, fibre d’aramide, fibre de verre et thermoplastique. Chaque matériau a ses points forts et sa propre raison d’exister, par rapport à l’utilisation prévue. Que l’on souhaite descendre en piste et passer la limite des 300 kilomètres à l’heure ou conduire son scooter de la maison au travail tous les jours, il existe un produit parfait, fabriqué avec le matériau le plus adapté à ses besoins.